治具の事例や種類、目的(メリット)などを詳しくご紹介します

治具の事例や種類、目的について安久工機が解説いたします。

「治具ってどんなものがあるのだろう?」「実際の使用例が知りたい」とお考えの方も多いのではないでしょうか。

治具は製造現場において必要不可欠ともいえる存在で、部品の精度や品質を安定させ、作業工程を効率化する役割を担っています。治具には用途に合わせ様々な種類があり、加工内容や製品の形状・金属の種類に適したものが使われています。

治具は既製品もありますが、製品によっては位置決めやクランプ方法を工夫した特注(オーダーメイド)が必要になる場合もあります。

今回のコラムでは、モノづくりの現場に欠かすことのできない治具をテーマに、具体的な事例や種類、そして使用する目的について東京都大田区の安久工機が詳しくご紹介いたします。

治具と工具、その違いは?

「治具」とは、簡単にご説明すると加工の際に作業の補助として使用する装置や道具のことです。

例えば、穴あけ作業時に製品(ワーク)を固定したり、位置決めをするときに製品を置くだけで設置が完了できるなど、主に作業の精度向上や効率化を目的としています。

一方、「工具」はドライバーやレンチなど、部品の組立や切断などを直接行うためのものです。

「治工具」という言葉もあり、よく違いについてご質問をいただきますが、ほとんど同じ意味合いで使われており、役割も作業者の補助を目的としています。

| 治具と工具の違いまとめ | |

|---|---|

| 治具 | 作業の精度向上や効率化を目的とするもの |

| 工具 | 加工や組み立てなどの作業を行うためのもの |

治具を使う目的や用途、種類について

治具はどのような目的で使われ、そしてどのような種類があるのでしょうか。

代表的な目的として、製品の品質向上や作業効率の向上が挙げられます。具体的なメリットとして、以下のような例が挙げられます。

【使用目的(メリット)の例】

- 製品(ワーク)の位置決めや固定を正確に行う

- 作業者によるばらつきを抑え、検査や測定の精度を一定に保てる

- 作業者を選ばず、どなたでも同じ作業ができるようになる(作業の標準化)

- 段取り時間の短縮

また、導入することで作業の安全性も確保できる点も導入の目的として挙げられます。

導入の目的の例をご覧いただくと、治具が多くの製造現場で効率化と品質の両立に欠かせない存在であることがおわかりいただけるのではないでしょうか。

治具の種類について

治具には様々な種類があり、それぞれの用途や目的に応じて使い分けられます。

【種類(例)】

| 固定治具 | 製品(ワーク)を固定し、各種加工(切削など)や組み立て作業を安定して行う。 |

|---|---|

| 挿入治具 | 製品を決まった位置に挿入(または引き抜く)する。 |

| カシメ治具 | 接合部分の固定(潰す、締める)を容易に行う。 |

| 検査・測定治具 | 複雑な形の製品など、検査・測定時にズレが起こらないように固定する。 |

上記の種類は一例となり、製造工程や金属部品の種類に応じて多種多様な治具が存在します。

作業場や現場で治具が使われる事例(ケース)

治具は製造現場で様々な場面で活躍しています。例を挙げ、紹介しましょう。

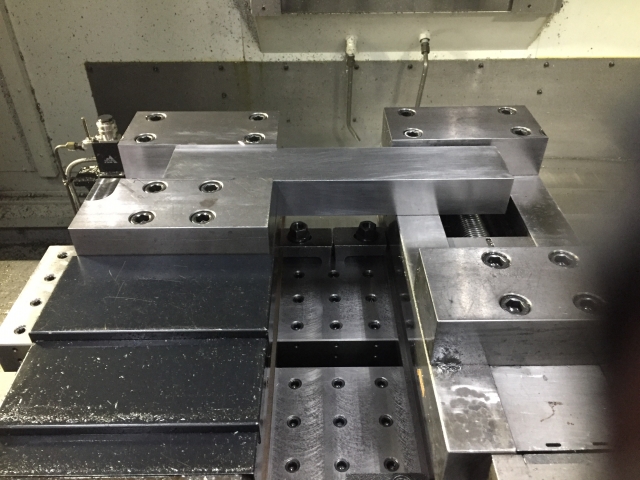

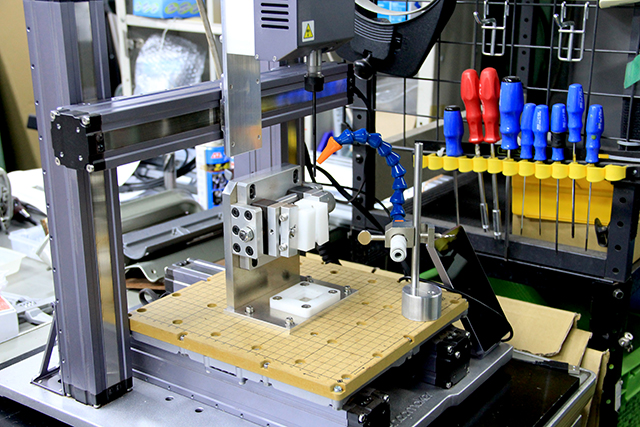

例えば、切削加工の現場では、製品(ワーク)や部品を固定し、位置決めを行う補助装置として治具が使用されることが一般的です。製品(ワーク)を設置して位置決めするのに段取り時間が発生してしまい、この時間の削減は多くの製造現場において課題とされています。治具を導入することで、位置決めやクランプなどの作業などの作業が効率化され、段取り時間の削減ができます。

また、これまで作業者に技術や工具操作のスキルが求められるような作業の場合にも、治具によって誰でも簡単に作業ができるようになるため、様々な加工工程で導入されています。さらに、作業者による品質のばらつきや検査時の誤差が課題となる場合でも、治具で作業が標準化されるため、均一な品質を目的とした導入事例もあります。

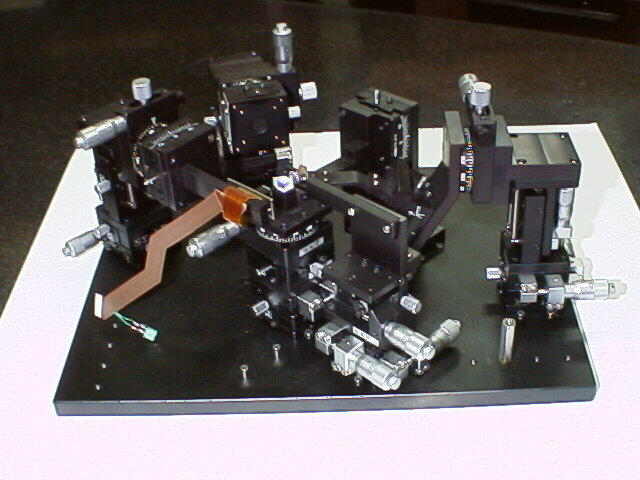

例として、製作事例を一つご紹介します。

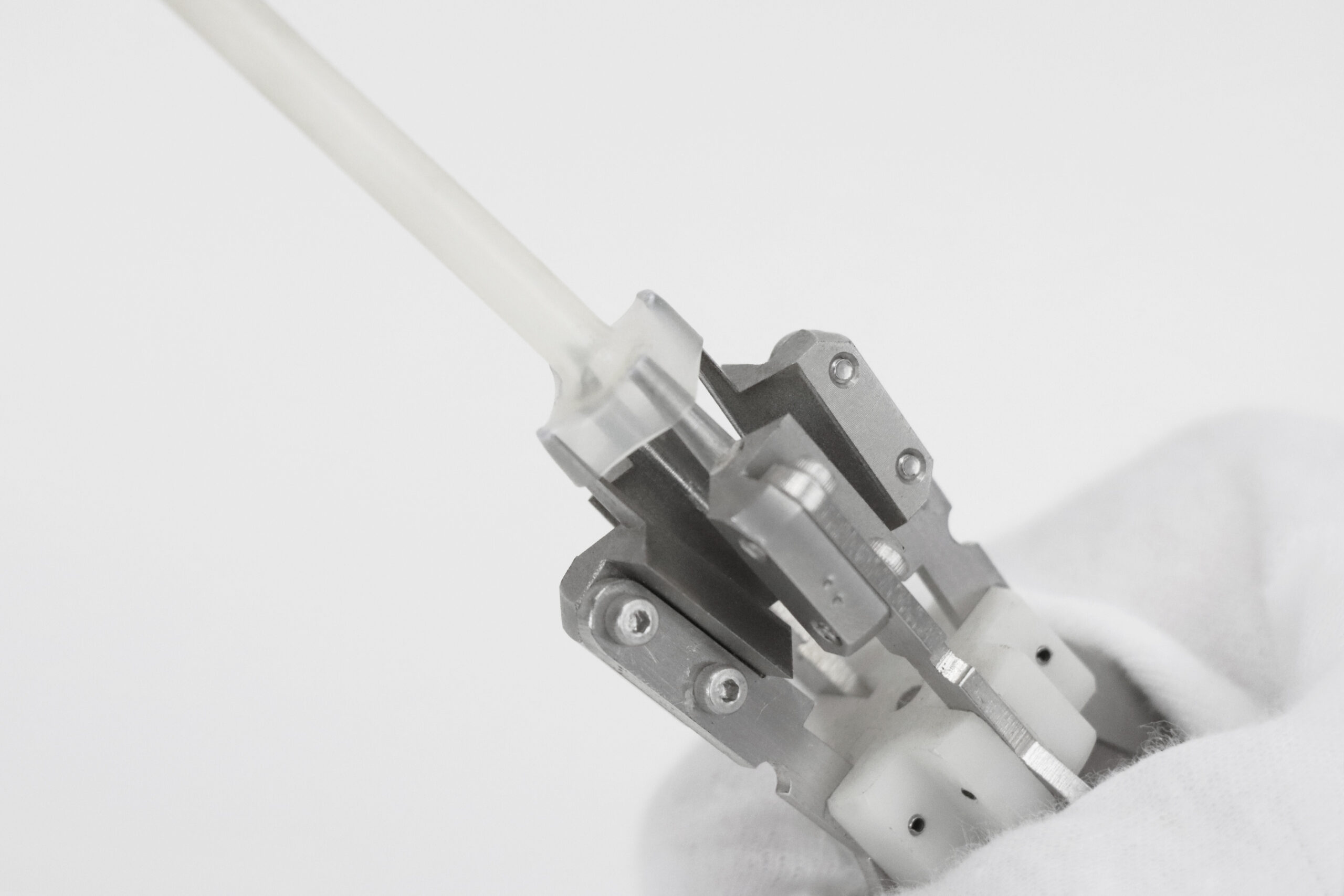

こちらはチューブ拡張治具の製作事例です。軟質チューブの内径を、こちらの治具を用いることで簡単に広げることができます。従来の工具では難しかった作業も、治具によって効率的に行えるようになりました。

製品に合わせた治具のオーダーについて

治具は既製品(市販品)を使うケースも多くありますが、製品が規格外のサイズや特殊な形状を持つ場合、既製品では対応できないことが少なくありません。そのような場合には、製品や部品の特性に合わせた特注(オーダーメイド)の治具が必要となります。

特注の治具は、製造工程や用途に最適化された設計で製作されるため、より高い精度の加工や組立が可能です。設計段階から形状や工程を考慮した位置決め方法やクランプ機構を盛り込むことで、作業の効率化と品質向上を同時に実現できます。

特注は、治具の設計・加工に対応できるメーカーへ依頼するのが一般的です。加工現場の知識が深く、経験豊富なメーカーに相談すると安心です。

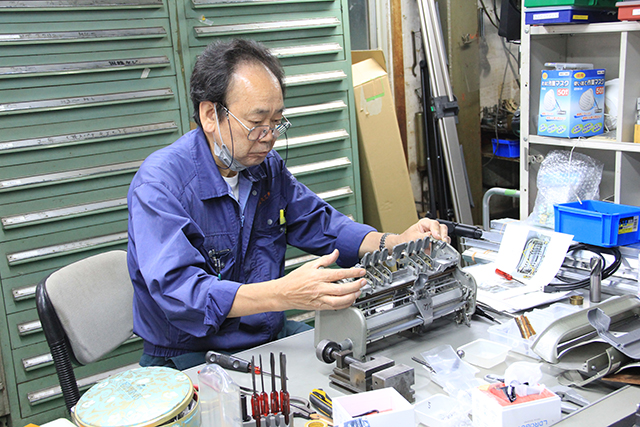

弊社、安久工機では治具の設計や加工のご相談を承っております。設計から製作(加工、組み立て)までワンストップで対応しており、加工技術の知識を有した設計者がお客様のニーズに合った最適な治具をオーダーメイドで製作いたします。

特殊な形状や規格外の製品に対応した治具の製作事例も多数あり、お客様のモノづくりの現場に最適なご提案が可能です。

「こんな形状のワークを固定したい」

「作業効率化を図りたい」

このようなご要望がありましたら、安久工機までお気軽にご相談ください!

治具の製作の流れ

治具の製作の流れについて、ご紹介します。

(※以下の流れは一例となります。ご依頼内容や製品の部品形状・金属の種類によって異なる場合もあります。)

- ヒアリング・打ち合わせ

お客様のご要望や製品の使用環境、目的などを丁寧にお伺いいたします。必要に応じて現場の状況を確認し、用途や仕様について具体的な要件を把握します。位置決め方法やクランプの有無、切断や組立工程で必要となる補助機構なども、この段階で整理いたします。 - 設計・提案

ヒアリング内容をもとに、設計を行います。製品の特性や製造工程を考慮し、最適な構造を決定します。効率的で高品質な治具をご提案し、図面や仕様をお客様にご確認いただきます。工具や装置との相性、部品の種類や形状を踏まえた提案が可能です。 - 製造

高い精度と品質を保ちつつ、製造を進めます。弊社および協力会社にて、金属部品の加工や切断、組立作業を実施します。加工内容を得意とする会社をコーディネートし、コスト削減と納期短縮を両立させながら、安定した品質を確保します。 - 検査

完成後は弊社にて検査・測定を行い、精度や動作の確認を実施します。部品の位置決め精度やクランプ強度など、必要項目を一つずつ確認し、問題がないことを保証します。 - 納品・必要に応じてアフターフォロー

完成品を納品いたします。納品後も、必要に応じてメンテナンスや改良のご相談を承ります。製造現場での長期使用を見据え、工程の変化や品質要件の見直しにも対応可能です。

※上記の流れは一例となります。ご依頼内容によっては、上記の例と異なる場合があります。

治具の設計・製作のご相談は安久工機まで

治具に関する課題がございましたら、安久工機にご相談ください。

弊社では、製造現場の状況や製品の特性に合わせた最適な治具の設計・製作を行い、お客様のモノづくりをしっかりとサポートいたします。既製品では対応しきれない規格外のサイズや特殊な形状にも、オーダーメイドで対応し、補助装置として必要な位置決めやクランプ機構を盛り込んだ治具をご提供いたします。

今回のコラムでは、治具の種類や目的(メリット)、使用例、製作工程の流れについてご紹介しました。弊社の製作事例など、詳細についてご関心がございましたら、お気軽にお問い合わせください。

また、安久工機では治具だけでなく、装置の設計・製造のご相談も承っております。モノづくりに関するあらゆる課題に対応いたしますので、ぜひ以下の窓口よりご連絡ください。

【お問い合わせ先】

電話番号:03-3758-3727

FAX:03-3756-1250

お問い合わせフォーム